Damaszener Stahl im 3D Druck

Der 3D Druck erobert sich Stück für Stück so gut wie alle klassischen Herstellungsformen. Wenn auf der einen Seite bereits die ersten Schritte zum erfolgreichen 3D Druck von Organen abgeschlossen sind, werden auf der anderen Seite in den kommenden Jahren Neubauten in Saudi-Arabien zu einem großen Prozentsatz “gedruckt”.

Doch während sich die klassischen Herstellungsmethoden teils in Jahrtausenden ganz allmählich in höchst unterschiedlichen Gewerken entwickelt haben, verläuft die Entwicklung im 3D Druck sprunghaft, weltweit vernetzt und vor allem rasend schnell. Derzeit geht wieder eine aufsehenerregende Meldung durch die Presse: Die altehrwürdige Schmiedekunst für Damaszener-Stahl ist von den Forschern des Max-Planck-Instituts zusammen mit einer Abteilung des Fraunhofer Instituts erfolgreich für den 3D Druck adaptiert worden.

Man erinnere sich, der Damaszener Stahl ist eine Mischung verschiedener Legierungen, mit denen die Schwerter seit der Antike besondere Eigenschaften erhielten. Je nach der Höhe des Anteils von Kohlenstoff, Phosphor und anderen Stoffen verhält sich eine Klinge aus Eisen entweder scharf und spröde oder eher leicht zäh und biegsam. Die spröden Klingen brachen zu schnell, die zähen Klingen wurden zu schnell stumpf oder verbogen sich im Kampf.

Da es den Kelten, Germanen, Römern und Japanern natürlich unmöglich war, den durch die Beimengung von Asche erzielten Kohlenstoffgehalt des Eisens genau festzustellen, behalf man sich mit dem Schweißverbund verschiedener Stahlsorten, um die gewünschten Eigenschaften zu erreichen. Während die notwendige Verhärtung des Werkstücks durch schockartiges Abkühlen erreicht wurde, wurden in vielen weiteren Arbeitsgängen immer neue Schichten anderer Legierungen aufgetragen und mit erneuter Erhitzung eingeschmiedet. Nach dem Reinigen durch Verätzung ließ sich dann in der bekannten Damaszener Maserung der Klinge diese Schichtbearbeitung erkennen.

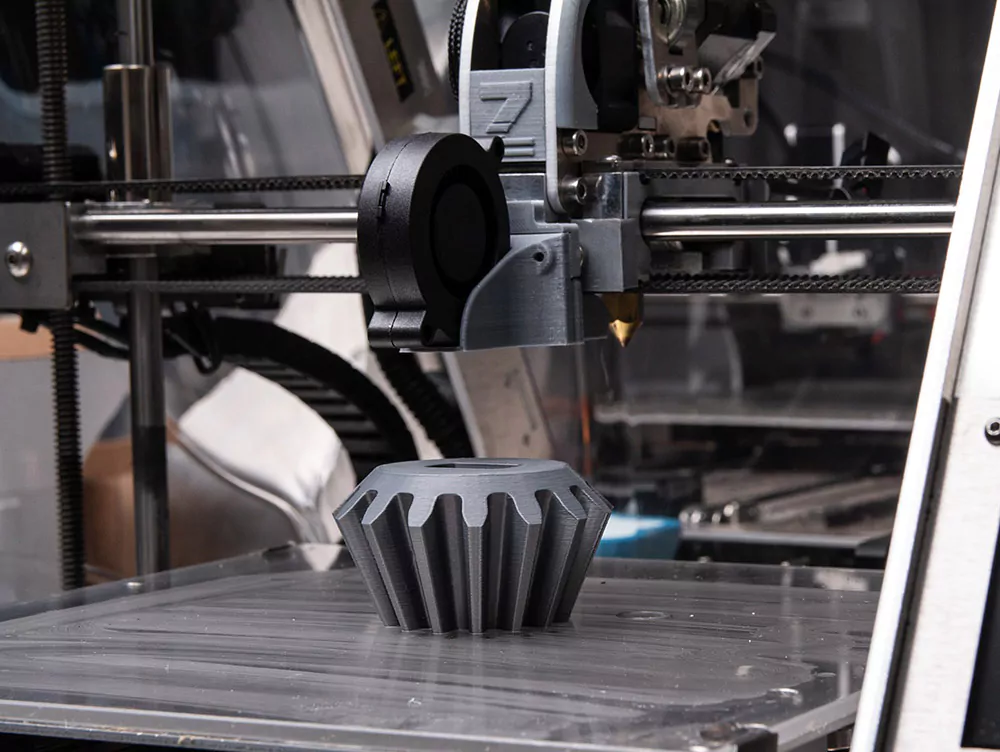

Im 3D Druck im Max-Planck-Institut wird dieses Schichtverfahren ebenfalls angewendet – jedoch in einem einzigen Produktionsschritt. Wie häufig im 3D Druck besteht das Geheimnis zu einem guten Teil in der Materialauswahl. Das Metallpulver, das bei hohen Temperaturen im Laser verflüssigt und schichtweise aufgetragen wird, besteht aus einer Eisen-Nickel-Titan Legierung. Diese besitzt anfänglich eher weiche Eigenschaften. Vor einer zweiten Schicht wird jedoch beim 3D Druck eine Pause eingelegt, in der die Legierung auf unter 200 Grad abkühlt.

Jetzt verändert sich im Stahl die enthaltene austenitische Kristallstruktur in eine Martensit-Struktur. Diese klassischerweise meist durch Abschrecken erfolgte Veränderung des Kristallgitters führt zu einer Verhärtung, da die atomare Struktur einerseits geordnet wird, andererseits durch den eingelagerten Kohlenstoffanteil das Gitter verzerrt und gespannt wird. Damit ist die Beweglichkeit behindert, in Folge entsteht härteres Material.

Wenn im 3D Drucker mit erneuter Erhitzung die nächste Schicht der Legierung aufgetragen wird, bilden sich solche Mikrostrukturen im Titan-Nickel Gemisch und die Härte nimmt zu. Wird die nächste Schicht im 3D Drucker dann ohne Abkühlungsphase aufgetragen, bleibt diese Schicht weicher. Im Ergebnis erhalten die Forscher im 3D Druck einen Stahl mit vergleichbaren Eigenschaften wie gute Damaszener Klingen. Das bedeutet in Zahlen ausgedrückt eine Druckfestigkeit von 1.300 Megapascal bei einer gleichzeitigen Dehnbarkeit von 10% und ist damit dem alten Stahl sogar überlegen.

Typisch für den 3D Druck ist die Umsetzbarkeit dieser Forschungsergebnisse für weitere Zwecke und Verfahren. Das entdeckte Prinzip kann auch für andere Werkzeugformen mit anderen Eigenschaften umgesetzt werden, z.B. für Bauteile mit weichen Kernen, die jedoch über eine extrem harte Hülle verfügen.