FDM Druckservice

FUSED DEPOSITION MODELING

Das Fused Deposition Modeling ist das erfolgreichste Verfahren im 3D Druck. Die Ergebnisse überzeugen die Kunden durch ein ausgezeichnetes Preis-Leistungs-Verhältnis, schnelle Produktionsvorgänge und in vielen Fällen mit einer hohen Detailgenauigkeit und Stabilität.

Was ist Fused Deposition Modeling?

Im FUSED DEPOSITION MODELING wird ein spezieller Kunststoff oder auch ein Metall erhitzt und verflüssigt und im Bauraum des 3D Druckers als Endlosfaden Schicht für Schicht auf ein dreidimensional berechnetes Muster aufgebracht. Die einzelnen Schichten verschmelzen beim Auftragen zu einem gewissen Grad. Die endgültige Abkühlung und Verhärtung findet mit einer leichten Verzögerung statt.

FDM

zusammengefasst

Das 3D Druckverfahren FDM von Ihrem Dienstleister

Im 3D Druckverfahren FUSED DEPOSITION MODELING wird ein Endlosfaden des Kunststoffes ABS erhitzt und Schicht für Schicht auf ein dreidimensional berechnetes Muster aufgebracht. Die einzelnen Schichten verschmelzen beim Auftragen zu einem gewissen Grad. Die endgültige Abkühlung und Verhärtung findet mit einer leichten Verzögerung statt.

Auf diese Weise können mit Profimaschinen größere Bauteile mit hoher Präzision erzeugt werden. Bei 3D Druck24 drucken wir generell mit dem Kunststoff ABS-M30 in schwarz. Da das Material ABS sich gut kleben lässt, ist die Größe der Bauteile bzw. Prototypen nicht auf die Größe des Bauraums beschränkt.

Die Maschine für das Verfahren, wie hier z.B. die Fortus 400mc large und das Material sind einfach zu handhaben, der gesamte Prozess erfordert nur eine kurze Vorlaufzeit. Die durchschnittliche Dauer von der Bestellung bis zur Lieferung des Prototypen beträgt nur zwei bis drei Tage.

Durch einfache Handhabung und kostengünstiges Material erreicht dieses Verfahren in der Einzelfertigung auch größerer Bauteile das beste Preis-Leistungsverhältnis, obwohl beim Aufbau komplexer Strukturen zusätzlich Stützmaterial benötigt wird.

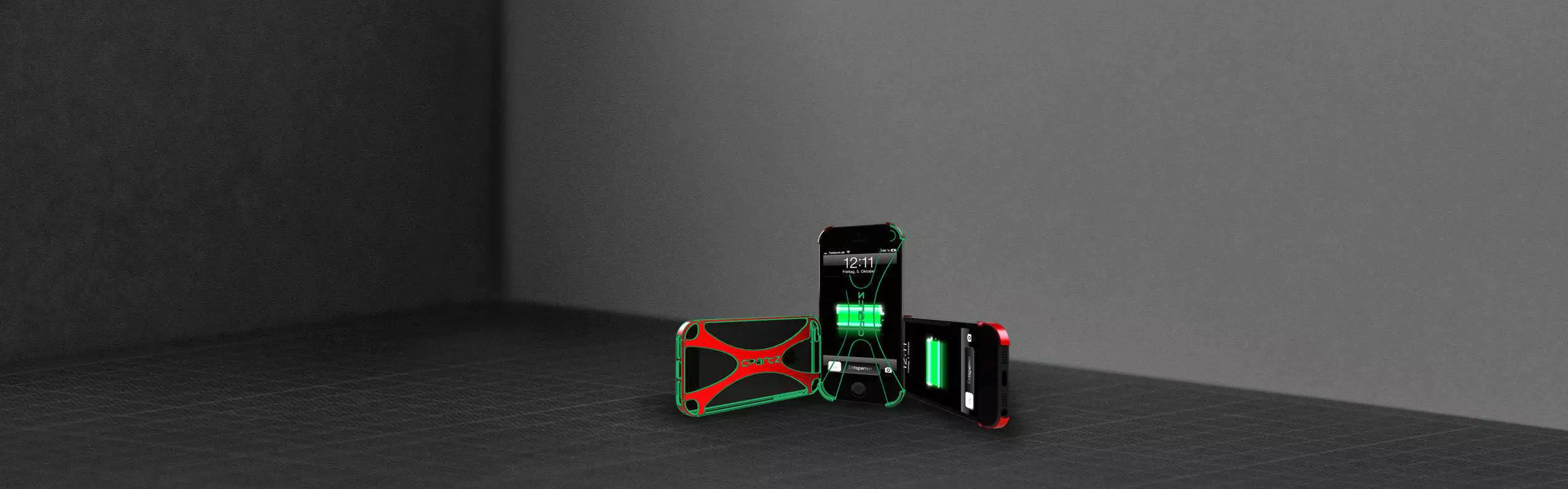

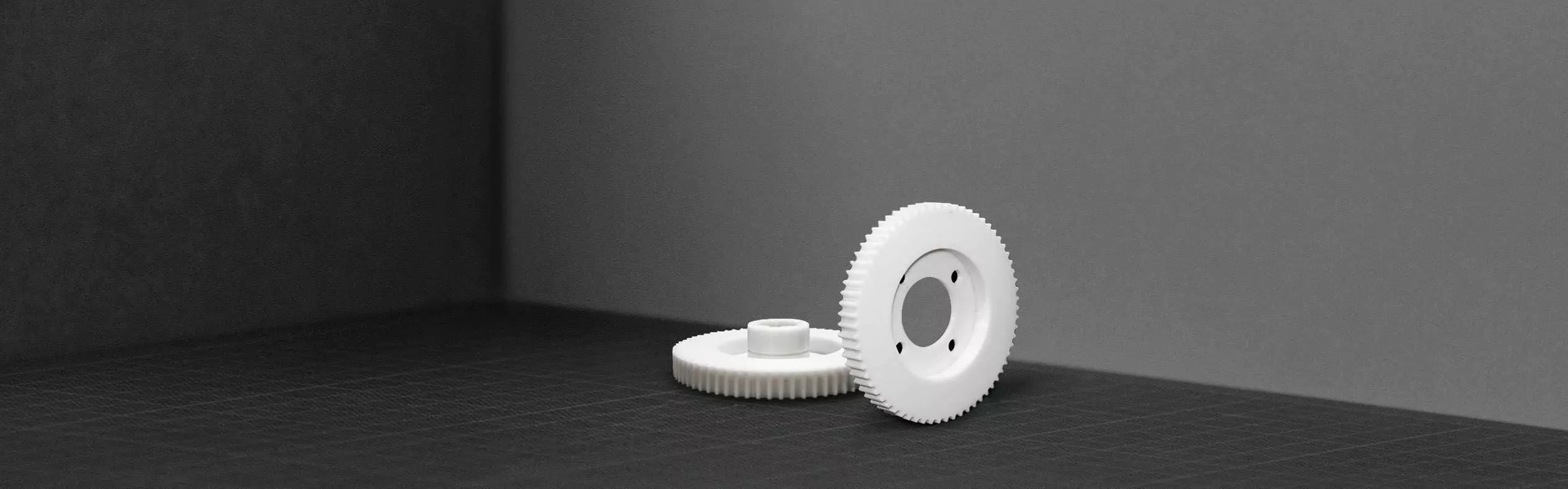

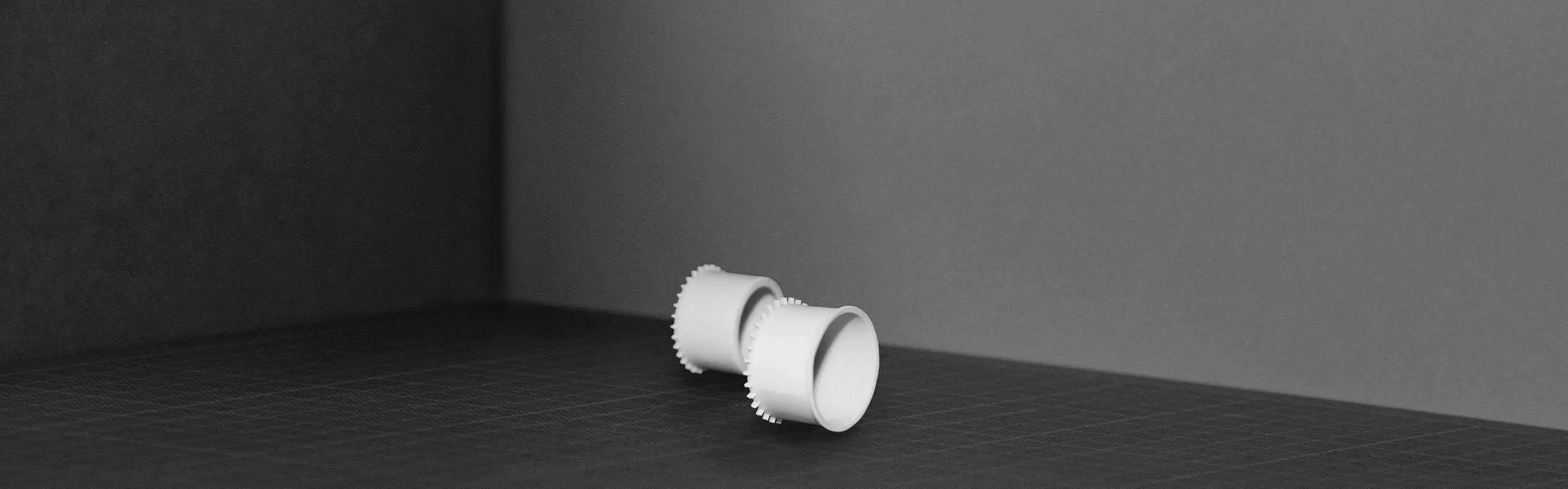

3D Druck Produkte

aus der Fortus 400MC

Entwicklung und Technologie des FDM 3D Druck Verfahrens

Der Begriff Fused Deposition Modeling wurde von seinem Erfinder F. Scott Crump bei Gründung der Firma Stratasys markenrechtlich geschützt. Das 3D Druck Verfahren aus den späten 80ern wurde schnell erfolgreich. Also brauchte es einen weiteren Namen, damit die Konkurrenz ebenfalls eine Bezeichnung verwenden konnte.

Die Bezeichnung Fused Filament Fabrication (FFF) meint so ziemlich dasselbe, sorgt bei den Kunden unserer 3D-Druck Dienstleistung FDM aber manchmal für Verwirrung. In der professionellen Fertigung gehört das FDM zu den am häufigsten eingesetzten Techniken.

Das liegt an drei wichtigen Vorteilen. Zum einen ist das Ausgangsmaterial günstiger in der Herstellung und Anschaffung als z.B. beim SLS Lasersintern. Zum anderen sind die Materialien der ABS Reihe stabiler als z.B. bei der SLA Lithografie und beständig gegen Abnutzung.

Die Bauteile aus diesen Materialien lassen sich für den Einsatz in Maschinen oder Getrieben verwenden. Der dritte große Vorteil liegt in der schnellen Produktionsmöglichkeit. Als Kunde erhält man das fertige Bauteil meist schon zwei bis drei Tage nach der Bestellung.

Die Materialien für den FDM Druck

Die zwei wichtigsten Materialien für diesen 3D-Druck ähneln sich in ihren Eigenschaften, dennoch hat sich das ABS bei 3D Druck24 gegen das PLA durchgesetzt. PLA besteht praktisch aus vielen aneinandergereihten Monomeren der Milchsäure. Acrylnitril-Butadien-Styrol (ABS) dagegen setzt sich aus den drei namensgebenden Monomeren zusammen und gehört damit zu den Terpolymeren. Bereits 1946 entwickelt, liegen gute Erfahrungswerte mit diesen Materialien vor. Trotz seiner Bioverträglichkeit als wichtigem Argument haben wir uns gegen das PLA für unseren Druckservice entschieden. Das ABS M-30 überzeugt beim Druck gegenüber dem PLA mit folgenden Vorteilen.

- ABS ist für den Druck in Herstellung, Einkauf und Verarbeitung deutlich kostengünstiger. Das ist ein klarer Service-Vorteil für unsere Kunden.

- Von den Materialien her ist das PLA im Verhältnis zu ABS nach dem Drucken spröder und anfälliger für Witterungsfaktoren.

- ABS verfügt über eine besonders elastische und glatte Oberfläche. Damit ist es leichter zu kleben und nach dem Druck einfacher nachzubearbeiten.

- Im professionellen Einsatz der fertigen Prototypen oder Modelle zählt die viel höhere thermische Belastbarkeit des ABS als entscheidendes Argument.

ABS besticht durch höchste Schlagfestigkeit und wird daher zum Beispiel auch für Lego Steine benutzt. Die verschiedenen ABS Variationen sind in den unterschiedlichsten Farben wie Weiß, Rot, Blau, Gelb usw. lieferbar. Jedoch stellen diese Varianten einige besondere Ansprüche an Verarbeitung und Druck. Für Prototypen oder Modelle in größeren Bauserien und speziellen Farbwünschen empfehlen wir unseren Kunden eine nachträgliche Färbung im Farbbad.

Wie funktioniert das FDM Verfahren bei Ihrem FDM Druckservice?

Wir verwenden für diesen 3D Druck die Fortus 400MC von der Firma Stratasys. Ihr Bauraum hat eine Größe von 406 x 355 x 406 mm (Länge, Breite, Höhe = XYZ-Achsen). Nach Eingang oder Konstruktion Ihrer 3D CAD Daten wird der Bauraum auf etwa 80 Grad aufgeheizt und das Gerät mit dem aufgerollten ABS-Faden bestückt.

Das ABS wird auf etwa 130 Grad Celsius temperiert und durch die auf 230 Grad erhitzte Düse langsam herausgepresst. Dabei wird zuerst ein punktartiges Raster auf der Oberfläche des Heizbetts in der Grundrissform des Modells angelegt. Im nächsten Durchlauf werden diese Punkte durch eine neue Schicht verbunden, verschmolzen und durch eine kurze Abkühlungsphase leicht stabilisiert und verhärtet.

Schicht um Schicht wächst so das Modell des Prototypen als Hohl- oder Vollkörper langsam in die Höhe. Die Wandstärke liegt bei etwa 1 mm. Details können mit einer Genauigkeit von etwa 0,5 mm abgebildet werden. Wenn das Modell Kurvenverläufe auf der Z-Achse aufweist, können diese Kurvenverläufe durch die schichtweise Auftragung jedoch nicht so ideal wie z.B. beim SLA nachgebaut werden. Die Schichtstärke auf der Höhenachse Z beträgt 0,254 mm. Die so erzeugten Funktionsteile sind durch die Schichtverbindung auf der Z-Achse nicht sehr belastbar. Außerdem kann bei Bogenverläufen im Aufbau eine optisch rau wirkende Oberfläche entstehen.

Je nach Formgebung enthalten die Modelle auch überhängende Teile bzw. bilden sich während des Prozesses solche Teile, die erst nach Fertigstellung wieder einen stabilen Verbund mit dem Hauptkörper haben. Daher wird Stützmaterial eingesetzt, das jedoch nach der Fertigstellung des Modells leicht entfernt werden kann.

Unsere Dienstleistung als FDM Druckservice

Für die 3D Druck24 GmbH ist die wichtigste Aufgabe den besten FDM Druckservice für unsere Kunden bereitzustellen – denn nur dann werden wir zu langfristigen Partnern. Daher zögern Sie bitte nicht, jederzeit Kontakt zu uns aufzunehmen, wenn wir Sie zu irgendeiner Frage informieren können. Dazu gehört als Service auf jeden Fall die Auswahl des für Sie besten Verfahrens. Wir wägen zusammen mit Ihnen die verschiedenen Faktoren ab, die zur richtigen Entscheidung führen. Wir werden also mit Ihnen die folgenden Fragen klären.

- Welche Aufgaben soll das Modell in welcher Stückzahl in Ihrem Unternehmen erfüllen, welchen Belastungen wird es ausgesetzt?

- Muss die Oberfläche bestimmte Eigenschaften aufweisen? Welche optischen Ansprüche sollten auf jeden Fall erfüllt werden? (Unterschiede zu SLA, SLS u. Polyjet)

- In welchem Zeitraum soll Ihre Bestellung abgewickelt worden sein?

- Liegen Ihnen die CAD Daten bereits vor? Welche Software haben Sie verwendet? (Zu unserem Service gehört auch die Konstruktion Ihres Modell in CAD)

Mit der Klärung dieser Fragen werden wir gemeinsam die für Sie und Ihr Unternehmen günstigste Entscheidung treffen. Wir freuen uns auf den Kontakt mit Ihnen und wünschen Ihnen viel Erfolg mit Ihrem 3D-Projekt und unserem Service.

3D Druck24 – Ihr Dienstleister für Rapid Prototyping mit dem besten Service.