SLS Druckverfahren LASERSINTERN

Additive 3D Druck Technologie

Im Unterschied zum FDM-Verfahren wird für die additive Fertigung beim Lasersintern der gesamte Bauraum mit dem Baumaterial befüllt. Als Dienstleister für die additive Technologie, der auf die Kosten achtet, verwenden wir zumeist Nylonpulver oder Nylon mit Glasfaser. Nach jedem Füllvorgang fährt ein Laser die 3D-Kontur des Bauteils ab und verschmilzt beim 3D-Druck die Schichten Zug um Zug bis die endgültige Form erreicht ist. Die Schichtstärke der Konstruktion beträgt dabei 0,10 bis 0,12 mm.

Was ist selektives Lasersintern?

Im Unterschied zum FDM-Verfahren wird für die additive Fertigung beim Lasersintern der gesamte Bauraum des 3D Druckers mit dem Baumaterial wie z.B. Nylonpulver gefüllt. Nach jedem Füllvorgang fährt ein Laser die über CAD-Daten gelieferte 3D-Kontur des Bauteils ab. Dabei werden die Schichten Zug um Zug verschmolzen, bis die endgültige Form erreicht ist. Die Schichtstärke der Konstruktion beträgt dabei 0,10 bis 0,12 mm.

Selektives Lasersintern –

VOR- UND NACHTEILE BEI DIESER ART 3D DRUCK

Jedes 3D Druckverfahren bietet bestimmte Vorteile, denen natürlich auch Nachteile gegenüber stehen. Es hängt immer von den Erwartungen ab, die man an seine Prototypen oder das Werkstück stellt, welches Verfahren man letztendlich auswählt. Bei 3D Druck24 erfahren Sie gleich, welches Verfahren für Sie und Ihre Bauteile am besten in Frage kommt.

(vergleichen Sie hier den FDM 3D-Druck und hier den SLA 3D-Druck).

Generelle Informationen zum SLS Laserintern

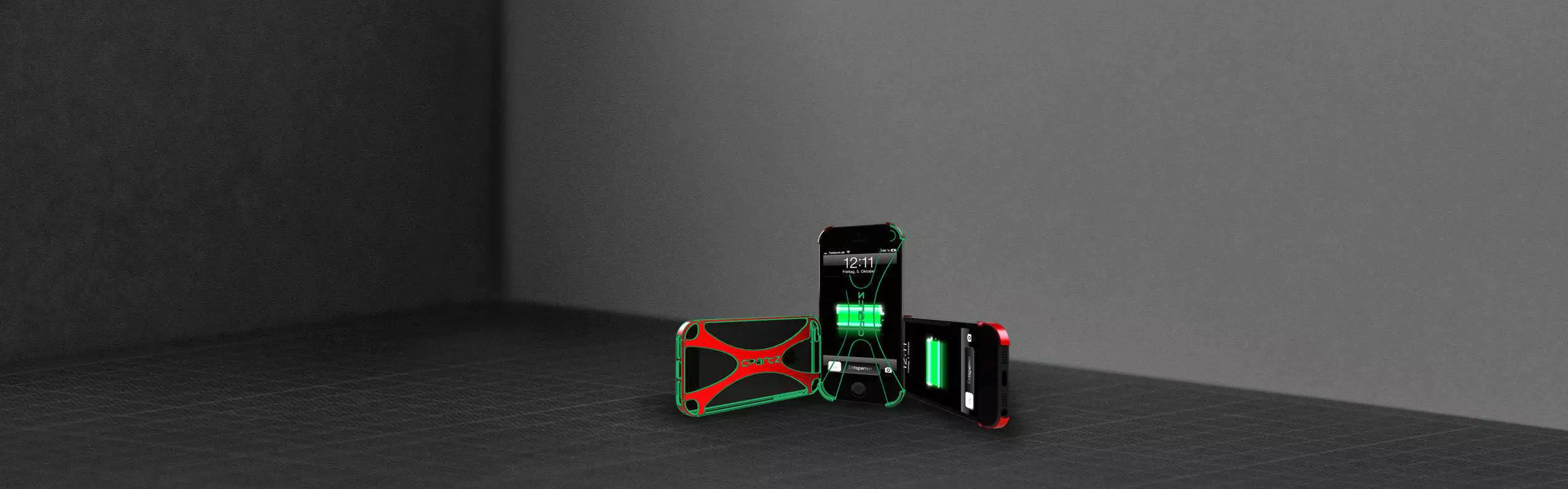

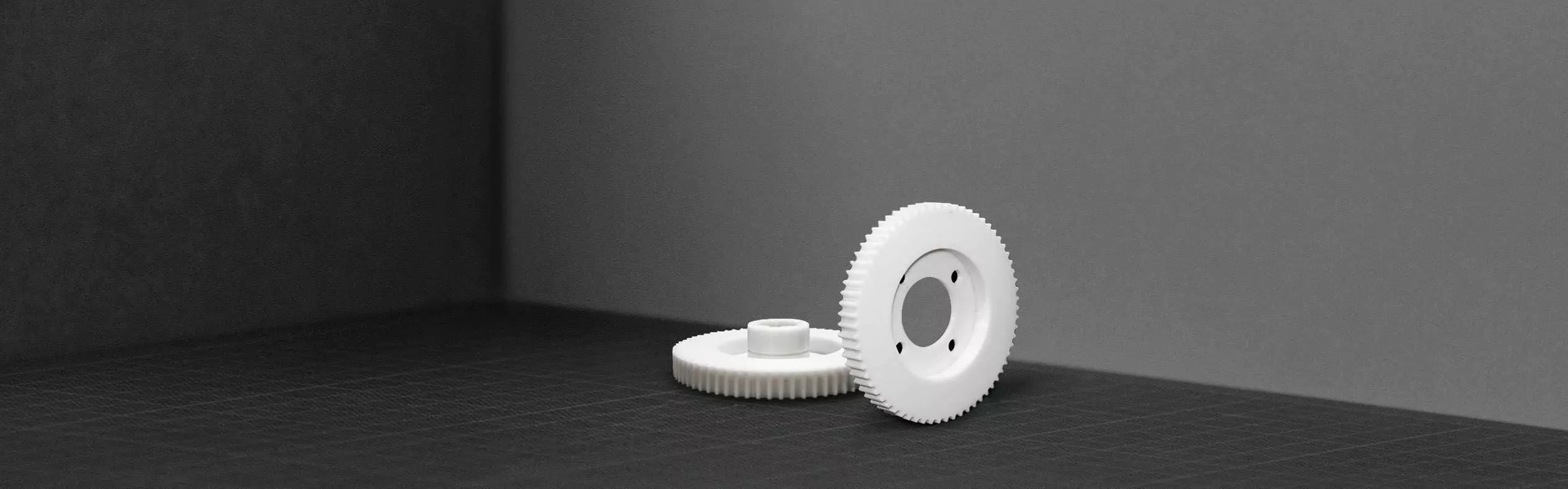

Die Werkstücke bzw. Prototypen, die wir als Ihr 3D-Druck Dienstleister in der Fertigung mit diesem Verfahren herstellen, sind sehr stabil und auf allen drei Achsen gut belastbar. Durch diese Lasertechnik wird beim Druckverfahren und der Fertigung der Modelle oder Bauteile eine hohe Auflösung an den Rändern erzielt, was zu einer hervorragenden Optik führt. Mit dem SLS können mehrere Bauteile bzw. Prototypen gleichzeitig gedruckt werden. Dadurch sinkt trotz höherer Materialkosten der Material- und Kostenaufwand für jedes Einzelstück erheblich, da ja bei der Fertigung der gesamte Bauraum mit Material gefüllt wird.

Da das Füllmaterial vom Dienstleister nur teilweise wiederverwendbar ist, können je nach Größe und Form des Werkstücks erhöhte Materialkosten entstehen. Der Zeitaufwand für die additive Herstellung der einzelnen Bauteile wird etwas größer, was allerdings durch die Fertigung mehrerer Objekte beim gleichen Durchlauf ausgeglichen werden kann. Außerdem wird durch die gesamte Befüllung des Bauraums für dieses Verfahren keine Stützstruktur benötigt. Nach der Fertigstellung können die Werkstücke aus dieser Technologie beim Dienstleister zusätzlich veredelt, also geschliffen, gefärbt oder auch lackiert werden.

Das Verfahren eignet sich sehr gut für kleine bis mittelgroße Serienfertigungen.

Zum Einsatz kommen bei uns im Unternehmen die EOS P396 und die EOS Formiga P110. Die Größe des Bauraums beträgt bei der P396 340 x 340 x 600 mm.

Das Verfahren des Rapid Prototyping ist ausgezeichnet geeignet für

- Produktentwicklung vom Funktionsmuster des Prototypen bis zur Serienfertigung

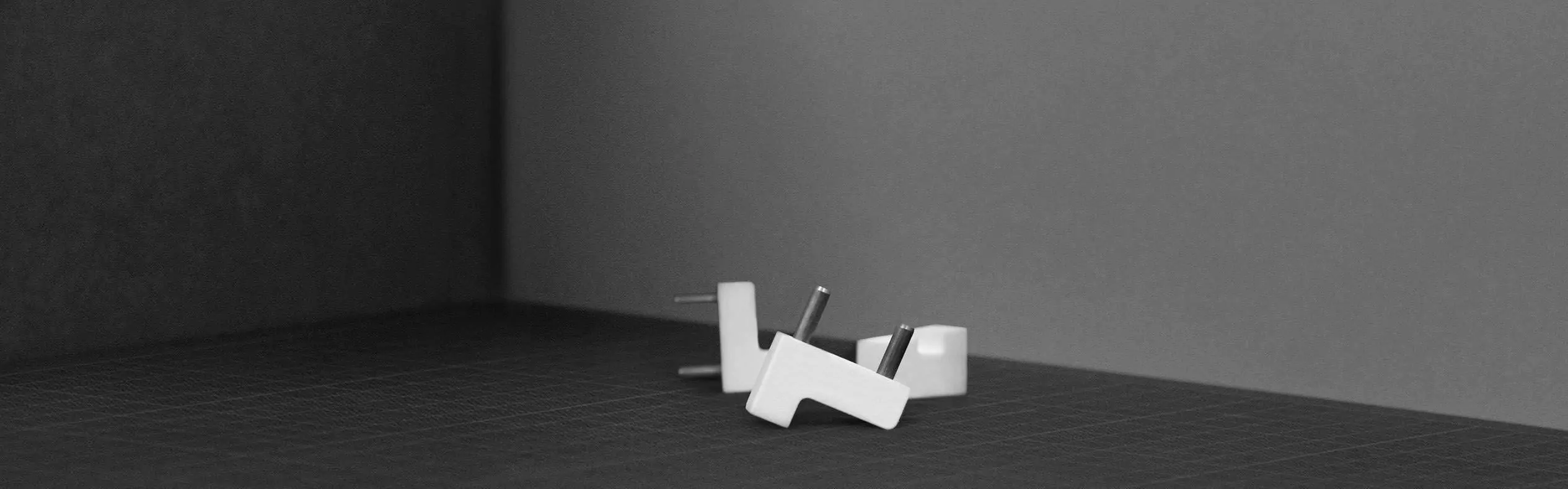

- Vorrichtungsbau jeglicher Art

- Montage- und Schweißschablonen

- Versuchsteile und mechanische Funktionsmuster

- Messvorrichtungen

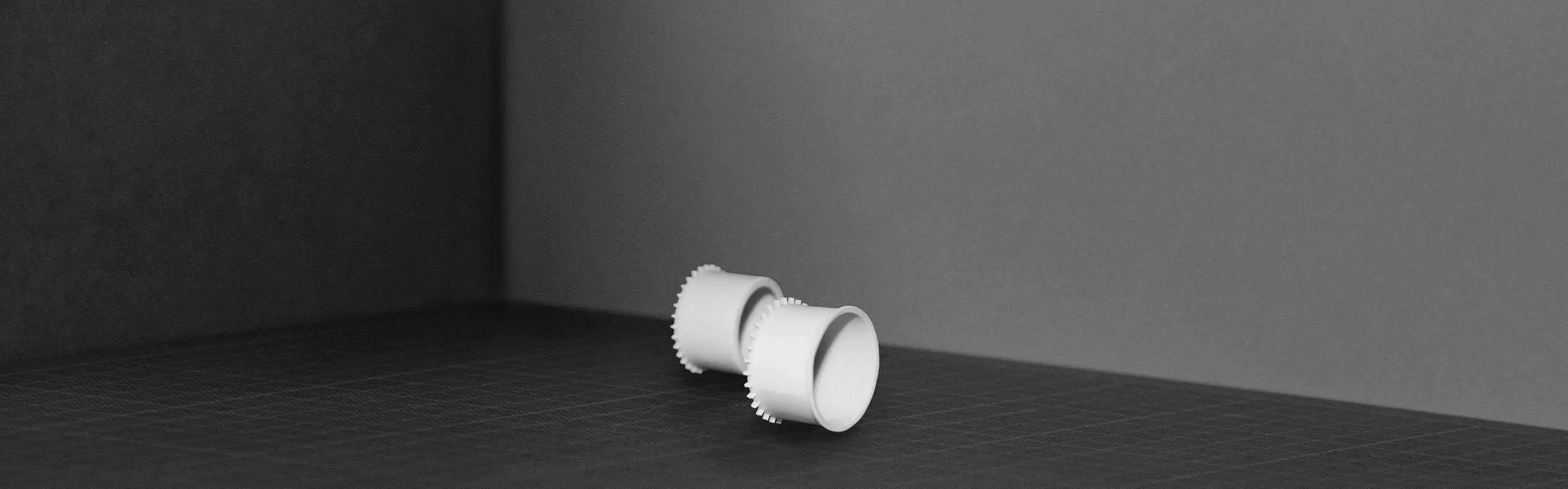

3D GEDRUCKTE PRODUKTE AUS DER

EOS P396 UND DER EOS FORMIGA P110

Zum Ablauf des SLS Vorgehens im Drucker

Selektives Lasersintern bei der Fertigung (ohne Nachbearbeitung) verläuft in fünf Schritten.

- Die fertig aufbereiteten Daten werden an den SLS Drucker gesendet und verarbeitet.

- Der ausgesuchte Werkstoff wird auf eine Plattform im Bauraum etwas über die Höhe des Werkstücks aufgefüllt. Unter Druck wird das Material erhitzt.

- Der SLS Laser fährt programmgesteuert den Grundriss der untersten Schicht des Werkstücks auf dem Pulver nach und schmilzt bei Kontakt das Pulver in einer Höhe von etwa 1 mm zusammen.

- Die Plattform senkt sich um diesen Millimeter ab und ein Schieber trägt eine neue Schicht des Pulvers auf. Schicht um Schicht schmilzt der Laser das Material nach den Konturen des 3D-Modells und baut dieses auf. Dieser Vorgang wiederholt sich je nach Größe des Werkstücks/Modells bis zu 1000 Mal.

- Schließlich wird das überzählige Pulver entfernt, und das fertige Werkstück kann entnommen werden.

Mit verschiedenen Methoden der Nachbearbeitung kann der Dienstleister das Werkstück auf Wunsch veredeln. Dazu gehören z.B. die Oberflächenglättung, die Lackierung oder bei bestimmten Materialien auch die Verklebung mit anderen Teilstücken aus einem SLS Laserdruck.

Zu den Leistungen, die Sie in Ihrem Unternehmen von 3D-Druck24 erwarten dürfen, gehört natürlich auch eine genaue Beratung über den besten Werkstoff, den wir für die Herstellung Ihres Werkstücks im 3D Drucker mit dem Lasersintern oder bei anderen Rapid Prototyping Methoden wie dem FDM Druck verwenden sollten. Hier erhalten Sie einige Informationen über die Materialien, die sich für die additive Fertigung mit dem Selektiven Lasersintern eignen.

SLS Laserintern – Die Materialien für den Druck

Trotz manchmal höherer Materialkosten gehört selektives Lasersintern im 3D-Drucker zu den beliebtesten Rapid Prototyping Anwendungen in vielen Unternehmen. Die große Stabilität der gesinterten Produkte auf allen Achsen macht den SLS-Druckverfahren vor allem für Prototypen und Modelle interessant, die größeren Belastungen ausgesetzt werden sollen. Je nach Art der verwendeten Materialien können wir als Dienstleister die Belastbarkeit sogar noch erhöhen. Nylon-Pulver gehört chemisch zur Gruppe der Polyamide und hat sich als Oberbegriff für die Stoffe durchgesetzt, die sich gut für die additive Fertigung mit dem Lasersintern eignen. Darüber hinaus sind aus der Gruppe der Polyamide eine Vielzahl weiterer Werkstoffe für das Verfahren entwickelt worden.

Jedes Material beruhen zwar auf ähnlichen chemischen Verbindungen, unterscheiden sich aber im Herstellungsverfahren und in den Eigenschaften um einige wichtige Faktoren. Das seit vielen Jahren bekannte Polyamid Nylon zum Beispiel trägt die Bezeichnung PA 6.6 und ist der älteste rein synthetisch hergestellte Kunststoff (1935). Kurz darauf wurde das Polyamid Perlon entwickelt. Es wird als PA 6 bezeichnet. Obwohl die Art der Herstellung grundlegend anders verläuft als beim Nylon, haben beide Produkte sehr ähnliche Eigenschaften und eine sehr ähnliche chemische Zusammensetzung.

Ausgewählte Polyamide für das SLS Laserintern

Jedes Material das wir verwenden ergeben in der Fertigung mit diesem Verfahren eine sehr starke Detailgenauigkeit für die Konstruktion. Bei uns als Ihrem Dienstleister kommen neben dem Nylon PA6.6 und einigen Elastomeren für SLS folgende Polyamide in Frage:

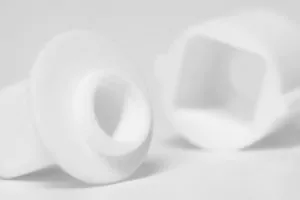

- Polyamid PA 2200 (oder auch PA12)

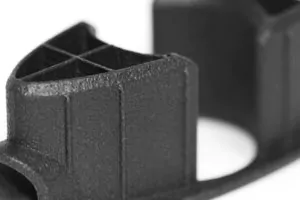

Dieser thermoplastische Kunststoff kommt am häufigsten zum Einsatz. Er verfügt über ein Bio Zertifikat, ist also mit Ausnahme für alkoholartige Stoffe lebensmittelecht. Die erhöhte Festigkeit und die guten Veredelungsmöglichkeiten gehen einher mit einem relativ günstigen Anschaffungspreis. Die Oberfläche ist leicht rau und porös, aber nicht spröde. Vom haptischen Eindruck her ist PA12 etwa mit einer Aspirintablette vergleichbar. Die Grundfarbe ist weiß. Das Polyamid kann aber gut lackiert werden. Die Temperatur für einen Einsatz liegt bei 80 Grad Celsius, kann aber für kurze Zeit auf bis zu 160 Grad Celsius erhöht werden. - Polyamid PA 3200 GF

Dieser thermoplastische Kunststoff ist mit Glasfasern in Form winziger Glaskügelchen angereichert. Der Anschaffungspreis ist deutlich höher. Dafür verfügt das Material über Eigenschaften, die es für besondere Belastungen geeignet machen. Die Hitzebeständigkeit erhöht sich auf über 150 Grad Celsius. Auch die Festigkeit und Steifheit nimmt erheblich zu. Der Werkstoff hat sehr gute Oberflächeneigenschaften und lässt sich sehr gut weiter behandeln. Durch die hohe Stabilität und die ausgezeichnete Verschleißfestigkeit eignet er sich in der additiven Technologie im Fahrzeugbau sogar im Motorenbereich. - Polyamide

Dieses Pulver aus der PA12 Reihe ist mit Aluminium angereichert. Das fertige Werkstück erhält dadurch ein silber-graues, metallähnliches Aussehen. Die Wärmeleitfähigkeit ist wesentlich höher als bei anderen Polyamiden. Polyamide eignet sich gut für die maschinelle Nachbearbeitung, da es über eine erhöhte Steifigkeit verfügt. Die Temperaturbeständigkeit liegt bei 175 Grad Celsius. Die minimale Wandstärke liegt wie bei den anderen Materialien bei 0,7 mm. Die Schichtstärke beträgt auch hier 1–1,2 mm.

Rapid Prototyping für Sie

Bei uns als 3D-Druck Dienstleister steht Ihre Zufriedenheit im Vordergrund. Wir sind als Unternehmen an langfristigen Kundenbeziehungen interessiert. Daher bauen wir von Anfang an auf eine intensive und ausführliche Beratung, damit Sie das für Ihr Vorhaben beste Rapid Prototyping und das am besten geeignete Material für das 3D Druckverfahren erhalten. Wenn Sie Kontakt mit uns aufnehmen, finden wir im gemeinsamen Gespräch schnell heraus, wie wir das beste Gleichgewicht zwischen den Ansprüchen an die Eigenschaften Ihres Werkstücks und der wirtschaftlich günstigsten Vorgehensweise erreichen.

Auf der Seite Fused Deposition Modeling ABS FDM finden Sie im letzten Absatz die Fragen, die unser Vorgehen bei der Beratung kennzeichnen.

Weitere Informationen zu unseren Dienstleistungen geben wir Ihnen sehr gerne und jederzeit. Bitte verwenden Sie für den Kontakt unser Kontaktformular oder schreiben Sie uns einfach ein Email. Wir freuen uns auf das Gespräch mit Ihnen.