SLA

Laser Stereolithografie Dienstleister

Die einfache und vielfach bewährte Laser Stereolithographie eignet sich besonders für den schnellen Bedarf an günstigen aber hochpräzisen Werkstücken, die keiner extrem hohen Belastung ausgesetzt werden müssen. Durch seine Vielfältigkeit findet es ein breites Einsatzgebiet. Lesen Sie mehr über unsere Ausrüstung und wie dieses Verfahren funktioniert.

Was ist Laser Stereolithographie?

Bei diesem ältesten aller additiven Verfahren härtet ein Laserstrahl die Umrisse und Form des Werkstücks aus. Dazu ist der Bauraum komplett mit z.B. flüssigem Harz gefüllt, das sich bei der Erhitzung durch den Laserstrahl verfestigt. Der Laser fährt gesteuert über CAD-Daten die Umrisse nach, wobei sich der Bauraum nach jeder Umrundung schichtweise absenkt. Die nötige Stützkonstruktion wird im gleichen Vorgang errichtet.

Laser Stereolithografie

zusammengefasst

Laser Stereolithographie mit der “Form 2”

Obwohl die schon 1984 vom Physiker Chuck Hall erfundene Technologie der Laser Stereolithographie (SLA) die älteste Rapid Prototyping Technologie ist, halten sie doch viele Anwender auch im Jahre 2019 für die eleganteste. Das liegt sicherlich an der ungeheuren Genauigkeit und der beeindruckenden Detailschärfe, mit der mit dieser Technik Prototypen und Modelle gedruckt werden können. Nach der Patentierung gründete Chuck Hall die Firma 3D Systems, ein heute international operierendes Unternehmen. Trotz der beeindruckenden Leistungen der Firma 3D Systems haben wir uns für die Herstellung von Prototypen mit der Laser Stereolithographie für die “Form 2” der Firma Formlabs entschieden.

Ihr Bauraum beträgt 140 x 140 x 175 mm (Länge x Breite x Höhe). Dieser extrem präzise 3D-Drucker ist vielfältig einsetzbar. So lässt sich z.B. die Wandstärke auf der Z-Achse zwischen 0,025 und 0,1mm regulieren. Für diesen Prozess ist eine Stützstruktur erforderlich, die nach der Fertigstellung jedoch leicht zu entfernen ist. Generell ist der Druck mit diesem Verfahren präzise, vielfältig und kostengünstig, allerdings ist die Größe der Werkstücke begrenzt. Hervorgehoben werden muss die Schnelligkeit des Verfahrens.

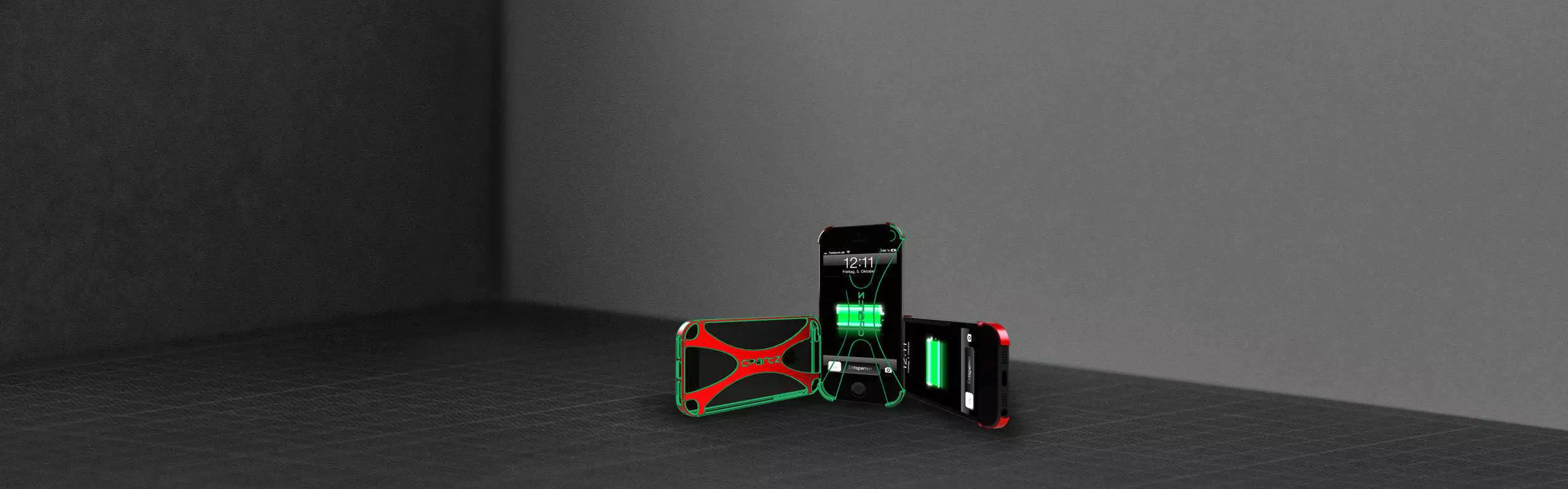

Laser Stereolithographie für hochpräzise und schnelle Ergebnisse

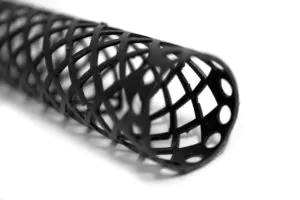

In unserem Druckservice für Rapid Prototyping bauen wir mit der “Form 2” Modelle für Sie, die Sie erstaunen werden. Wenn ihr Bauraum in der Größe auch begrenzt ist, so können wir dennoch jeden Kunden mit den Ergebnissen dieses Druckers überzeugen. Anders als bei dem SLS Druck oder dem FDM Druck ist bei dem SLA eine Wandstärke von nur 25 Mikrometern mit dafür relativ großer Stabilität erlaubt die Verwirklichung mancher Träume. Auch geht die Produktion Ihrer Prototypen sehr zügig voran. Nach der Bestellung und der Einsendung Ihrer CAD Daten kann unser Service das fertige Modell häufig bereits am nächsten Tag verschicken. Die Stereolithographie eignet sich im Besonderen für die Herstellung von Prototypen, die als Anschauungsmaterial oder zum Testen komplexer Funktionsvorgänge verwendet werden. Die fertigen Modelle und Prototypen aus Kunststoff werden nach bestandener Funktionsprüfung häufig direkt zur Serienproduktion in der Feingießerei weitergeleitet. In der Medizin, der Zahnmedizin, aber auch im Automobilbau findet das Verfahren aus dem Rapid Prototyping breite Anwendung.

Laser Stereolithographie – Anwendungsbereiche

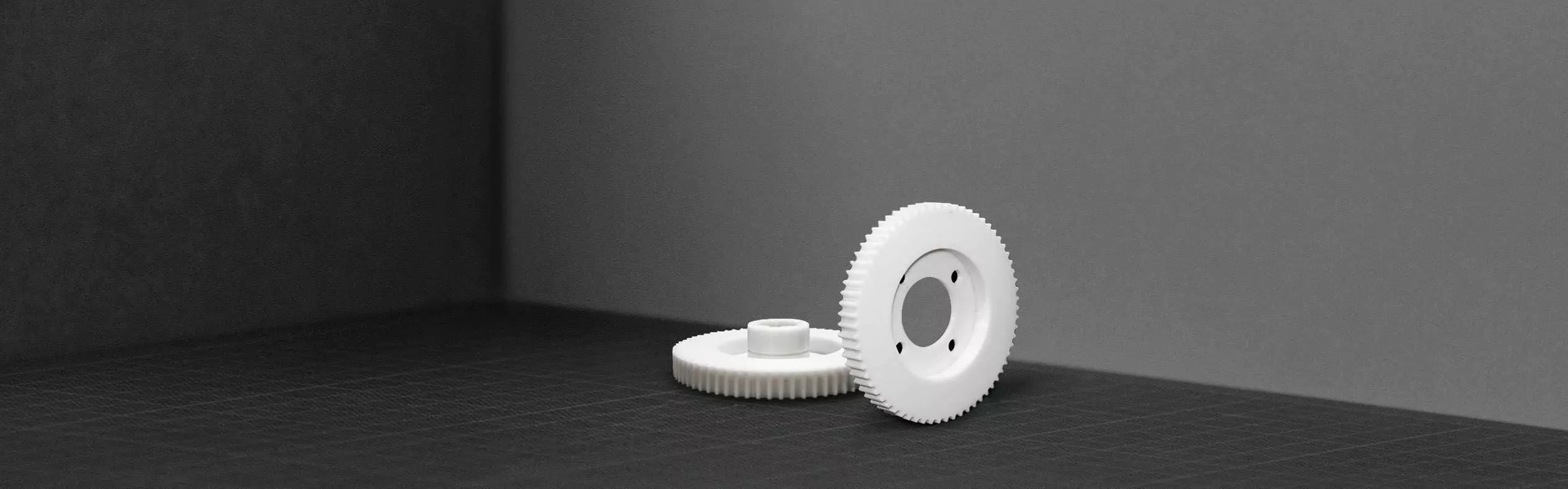

Dar Prozess ist ausgezeichnet geeignet für:

- Die Produktentwicklung vom Funktionsmuster bis zur Serienfertigung u.a. für

- mechanische Funktionsmuster, exakte Versuchsteile

- hochpräzise Montageschablonen und Einstelllehren

- Plastikgehäuse

Mit Daten aus Kernspintomographen, Ultraschalluntersuchungen und Röntgenuntersuchungen werden Modelle berechnet, die dann probeweise mit der Stereolithographie im Drucker realisiert werden. Diese finden als Grundlage für die spätere Herstellung von Implantaten, Organteilen oder auch als Formteile für die plastische Chirurgie Verwendung. In der Automobilindustrie werden mit SLA regelmäßig Urmodelle mit hoher geometrischer Komplexität hergestellt, die dann in Bezug auf Funktionen, Dimensionen und Montagemöglichkeiten getestet werden. Die spätere Serienherstellung erfolgt dann zum Beispiel über den Vakuumguss. In der Architektur, der Kunst, aber auch beim Marketing für die unterschiedlichsten Branchen macht man sich verschiedene Eigenschaften der SLA zunutze, die über die beschriebenen noch hinausgehen. So können einzelne Bauteile relativ einfach verklebt werden und so zu höchst anschaulichen Großmodellen weiterverarbeitet werden, die tiefe Einblicke in die Eigenschaften der tatsächlichen Konstruktion und Bauweise ermöglichen. Hierbei kann die Transparenz einige der SLA-Materialien gute Dienste leisten.

Die Materialien für die SLA Stereolithographie

Beim 3D Druck kommt mit der Stereolithographie eine breite Palette von Kunstharzen zum Einsatz. Diese Kunstharze verfügen über ähnliche Eigenschaften wie die im Kunststoff-Spritzguss verwendeten Materialien. Sie verhalten sich ähnlich wie zum Beispiel der Kunststoff Polypropylen. Sie sind flexibel, relativ belastbar und weisen eine beachtliche Hitzebeständigkeit auf. Die Methodik des Verfahrens verlangt den Einsatz von Photopolymeren. Polymere sind Molekülverbindungen, die die Grundlage jedes Kunststoffs bilden. Sie kommen jedoch zum Beispiel als Proteine auch in der Natur vor und bilden hier die wichtigsten Bausteine organischen Lebens. Viele Makromoleküle verketten sich zu langen Reihen, die einer bestimmten Struktur folgen. Als Photopolymere bezeichnet man jene Arten der Polymere, die unter Lichteinwirkung ihre Struktur verändern, also zum Beispiel aus einem flüssigen Zustand in eine feste Form übergehen. Dieses Material-Prinzip nutzt die Laser Stereolithographie. Unter der Lichtbestrahlung durch den Laser verändert sich die Struktur der Materialien und bildet feste Formen aus. Durch die Feinheit des Laserstrahls können dementsprechend die feinen Schicht- und Wandstärken in den Prototypen entstehen, die diesen Prozess auszeichnet.

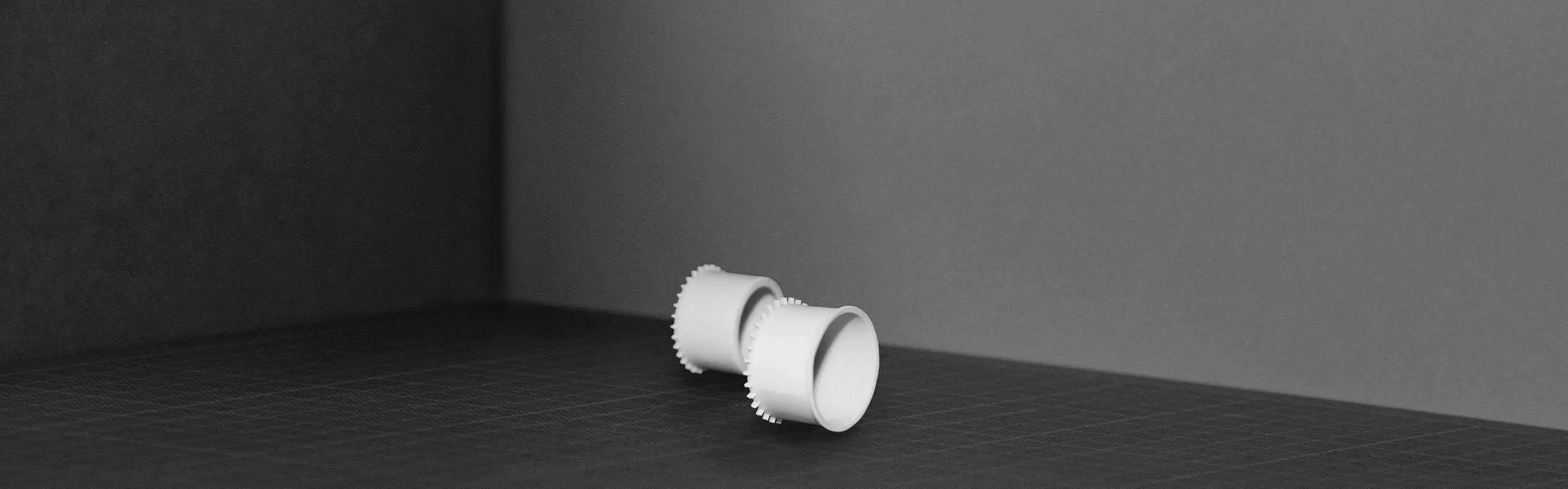

3D Druck Produkte

aus der Form2

Wie funktioniert SLA als Druckservice?

Nach Zusendung Ihrer CAD Daten oder der Konstruktion Ihres Modells oder Prototypen durch unseren CAD-Service erstellt unsere Software ein Schichtmodell mit den üblichen Schichtstärken für den Materialaufbau zwischen 25 und 100 Mikrometern. Dazu wird eine Umwandlung der Daten in das STL-Datenformat vorgenommen. Gleichzeitig wird auch die benötigte Stützkonstruktion berechnet. Als nächstes wird der Bauraum der “Form 2” mit dem Material, also dem flüssigen Kunstharz gefüllt, das wir gemeinsam für Ihr Modell ausgewählt haben. Anfänglich befindet sich die Bauplattform fast ganz oben an der Oberfläche der Flüssigkeit. Ein Laser, der von der Software über bewegliche Spiegel gesteuert wird, fährt die unterste Kontur-Schicht des Modells ab und verhärtet durch den Lichtbeschuss eine Lage des Kunstharzes. Danach senkt sich die Bauplattform um einige Millimeter, um danach wieder auf die exakte Höhe der nächsten Schicht angehoben zu werden. In der Zwischenzeit hat ein Wischer wieder ein Quantum flüssiges Kunstharz über die erste Modellschicht gespült und der nächste Laser-Durchlauf startet. Gleichzeitig wird die für die meisten Modelle benötigte Stützkonstruktion mit verfestigt. Ohne sie würde die überhängenden Bauteile keine Stabilität finden, sondern im Bauraum davontreiben.

SLA in Schichtarbeit

Der Laser verfestigt nun das benötigte Material Schicht für Schicht. Wenn das Modell im SLA Drucker die letzte Schicht beendet hat, wird das Modell aus dem Drucker herausgefahren und die nicht verhärtete Kunstharz Flüssigkeit kann abtropfen. Danach wird es aus der “Form 2” entnommen und die Nachbearbeitung beginnt. Nach gründlicher Reinigung mit Lösungsmitteln wird zunächst die Stützkonstruktion beseitigt. Je nach Filigranität des jeweiligen Modells oder Prototypen kann sich dieser Vorgang etwas aufwändiger gestalten. An besonders verwinkelten Stellen oder im Inneren des Modells ist Feinarbeit angesagt. Auch die Verbindungsstellen zwischen Modellkörper und Stützkonstruktion wollen gut geglättet und geschliffen werden. Doch zunächst kommt das Modell erst einmal in den UV-Lichtschrank, in dem für das Material die endgültige Aushärtung erfolgt. Nach Fertigstellung können weitere Nachbearbeitungsschritte erfolgen, die Sie mit unserem Service absprechen. Dazu kann ein Schliff gehören oder eine spezielle Lackierung. Letztendlich wird der fertige Kunststoff-Prototyp bruchsicher verpackt und gelangt über den Postweg zu Ihnen.

Kunstharze in verschiedenen Farben

Dabei sind es die Kunstharze auf Epoxid- oder Acrylbasis, die die für dieses Verfahren am besten geeigneten Fähigkeiten mitbringen. Die Farbgebung der Materialien reicht von transparent, über weiß und grau bis hinein ins Rötliche oder Grünliche. Die Wahl des für Sie und Ihren Prototypen am besten geeigneten Kunstharzes nehmen wir am besten in unserem Beratungsservice vor. Hier eine kleine Auswahl an unterschiedlichen Ausprägungen von Eigenschaften und Fähigkeiten, die unsere verschiedenen Kunstharze für Sie mitbringen.

- Hohe Thermostabilität

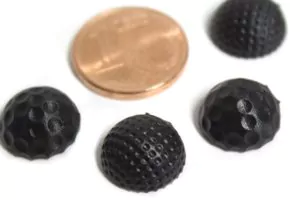

- Biokompatibilität z.B. für die Dentalmedizin

- Elastische bis spröde Oberflächeneigenschaften

- Höchste Detailgenauigkeit

- Ausbrennbarkeit z.B. für die Herstellung verlorener Formen

- Mechanisch hohe Belastbarkeit (auf Kosten feinster Detaildarstellung)

Die Standard-Materialien sind trotz ihrer Fähigkeiten relativ kostengünstig im Einkauf. Trotz des immer benötigten Stützmaterials kann man dieses Verfahren zu den wirklich preiswerten im Rapid Prototyping zählen.

Unser Service für Sie als Laser Stereolithographie Dienstleister

Haben wir Sie für die Stereolithographie begeistern können? Über den Ablauf unseres Fertigungsprozesses haben wir Sie ja bereits informiert. Bleibt die Frage, ob die Stereolithographie tatsächlich das beste Verfahren aus dem Rapid Prototyping für Ihre Ideen bzw. Ihren Bedarf ist. Wir benutzen auch noch andere Druckverfahren, wie zum Beispiel der SLS Druck oder der FDM Druck. Ihre passende Lösung finden wir am besten in einem gemeinsamen Gespräch am Telefon. Bei unserem Kontakt bzw. Gespräch stellt unser Service Ihnen genau die Fragen, die es braucht, um eine auf Ihre Ansprüche zugeschnittene Entscheidung für Material und Maschine zu treffen. Dabei wird es uns immer um ein genau ausgewogenes Verhältnis zwischen der Leistungsfähigkeit Ihres Bauteils und der Wirtschaftlichkeit des Verfahrens und der eingesetzten Materialien gehen. Wenn Sie bereits einige Erfahrungen mit dem 3D Druck generell und der Stereolithographie im Besonderen gesammelt haben, lässt sich der Prozess natürlich abkürzen. Benutzen Sie einfach unser Kontaktformular und tragen Sie alle benötigten Angaben ein. Dazu gehören das Material, die gewünschte Maschine und anderes mehr. Dabei laden Sie Ihre CAD Dateien für das Rapid Prototyping gleich mit hoch. Falls Sie nicht über die Daten verfügen, schicken Sie uns Ihre Modellangaben oder Ihre 2D-Risszeichnung. Wir übernehmen dann gerne für Sie die Konstruktion. Das ist sicher der schnellste Weg, um an Ihr neues Modell oder Ihren Prototypen zu gelangen.