POLYJET

3D DRUCK MIT KUNSTHARZ

Das Polyjet-Druckverfahren bietet von seiner Entwicklung eine nahezu unendliche Vielfalt an Möglichkeiten. Das Verfahren zeichnet sich durch höchst präzise Druckergebnisse mit feinsten Wandstärken aus. Die eingesetzten Materialien ermöglichen die unterschiedlichsten Eigenschaften.

Wie funktioniert Polyjet?

In diesem 3D Druck Prozess wird flüssiges Kunstharz über Düsen ausgebracht und schichtweise aufgebaut. Im gleichen Arbeitsgang wird das Harz per UV-Strahlung gehärtet.

Je nach Maschine und Werkstück unterscheiden sich die Zahl der verwendeten Düsen sowie die Größe der Düsenköpfe (Poly-Jet).

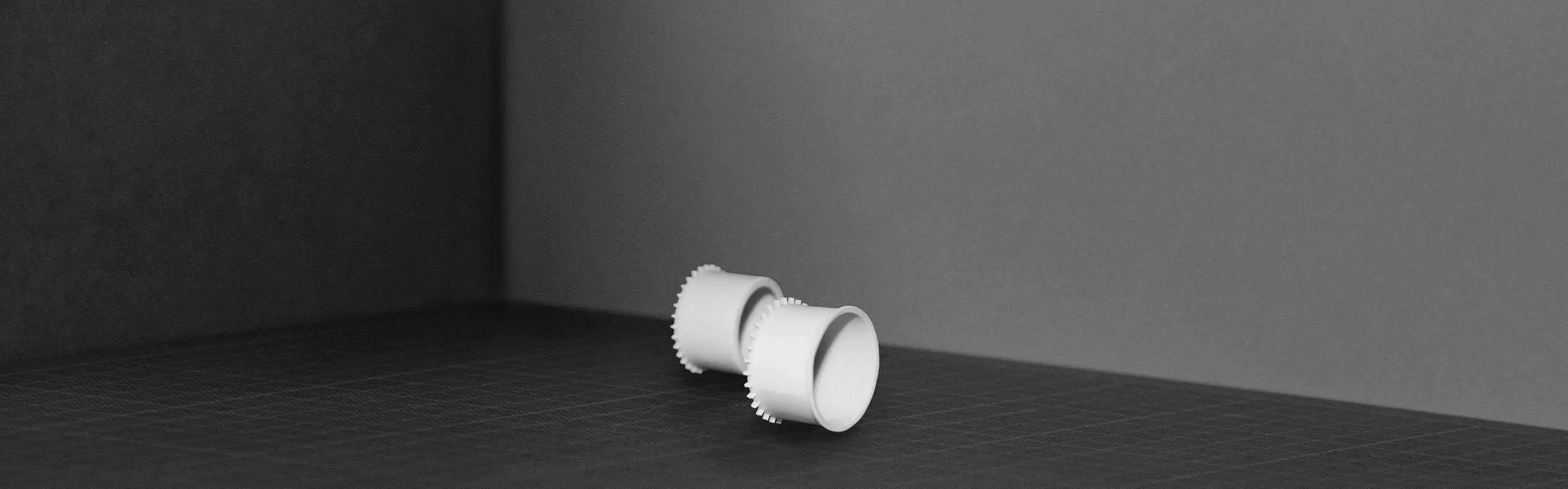

Der große Vorteil des 3D Drucks mit Polyjet liegt in der extrem hohen Genauigkeit, die durch die sehr niedrige Schichtstärke auf der Z-Achse erreicht wird. Diese beträgt nur 0,016mm.

Damit lässt sich auch in Kreisläufen eine optisch hochwertige Wandform erzielen. Kunstharz ist im Ergebnis relativ spröde und weist dementsprechend eine niedrige Elastizität auf. Im Unterschied zu anderen Prozessen wird für diese Bauart immer eine Stützkonstruktion benötigt.

Dieser Prozess ist ausgezeichnet geeignet für

- Urmodelle für den Vakuumguss

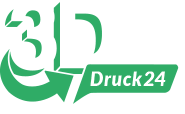

- diffizile Plastikgehäuse

- Produktentwicklung vom Funktionsmuster bis zur Serienfertigung u.a. für

- mechanische Funktionsmuster, exakte Versuchsteile

- hochpräzise Montageschablonen und Einstelllehren

Kunstharz 3D

Polyjet-Druck zusammengefasst

Das Polyjet-Verfahren – Mikroskopische Präzision

Sie stellen höchste Ansprüche an den Detaillierungsgrad und die Feinheit Ihrer Modelle oder Ihrer Prototypen? Dann ist diese Technologie unter den Angeboten in unserer 3D Druck-Dienstleistung die Herstellungsart Ihrer Wahl. Modelle, die wir als Ihr 3D Druck-Dienstleister mit dem Polyjet-Verfahren herstellen, erzielen ansonsten unerreichte Präzision und Genauigkeit. Erfahren Sie in unserem Service hier alles Wissenswerte über den Ablauf, die Technologie, die Materialien und typische Anwendungsbeispiele.

3D gedruckte Produkte

aus der Objet Eden 350V

Entwicklung und Ablauf der Polyjet-Technologie

Die Multi-Jet-Modeling Technik, heute besser unter dem Namen Polyjet-Verfahren bekannt, ist eine recht junge Methode in der Technologie für Additive Fertigung oder Rapid Prototyping. Im Jahre 2000 stellte das israelische Unternehmen Objet zum ersten Mal diese faszinierende Möglichkeit vor, mit verschiedenen Druckköpfen und Materialien Modelle mit nahezu mikroskopischer Genauigkeit erschaffen zu können. Im Jahre 2012 fusionierte die Weltfirma Stratasys mit Objet, brachte große Mengen Kapital ein und sicherte sich damit alle Möglichkeiten an Patenten und Know-How.

Die Entwicklung der Maschinen für diese additive Fertigung ist mittlerweile bei der Stratasys Polyjet J750 und bei der Connex3 angekommen. Der Bauraum zum Druck ist stetig gewachsen und macht damit auch industriell nutzbare Bauteile von erheblicher Größe möglich.

Die verschiedenen Druckköpfe können mit unterschiedlichen Materialien und Farben bestückt werden. Jeder Druckkopf verfügt über acht Segmente mit je über 1500 Düsen. Und hiermit reichen die Polyjet Möglichkeiten weit über diejenigen von Prozessen wie FDM und SLS hinaus.

Stützmaterial beim Bau

Die Photopolymere für das Polyjet-Verfahren bestehen aus verschiedenen Zusammensetzungen mit unterschiedlichen Eigenschaften. In der einfachen Version werden zwei Eigenschaften benötigt. Das Polymer des Modells selber härtet gänzlich aus und erreicht schon während des Bauvorgangs seine endgültige Stabilität.

Das gleichzeitig aufgetragene Stützmaterial ermöglicht den Aufbau des Modell-Polymers auch z.B. bei überhängenden Formen, die ohne Stützmaterial keine Auflage zum Auftragen „unter“ sich hätten. Durch seine Eigenschaften ist das Stützmaterial nach der Fertigstellung leicht von Hand oder bei feiner ziselierten Modellen auch per Wasserstrahl zu entfernen und enthüllt nach und nach die eigentliche Konstruktion des Prototypen oder Modells.

Photopolymere im Einsatz beim Polyjet 3D Druck

Jeder von uns, der in den letzten Jahren beim Zahnarzt war, kennt die Prozedur. Ein Füllstoff wird in die Lücke bugsiert, anschließend wird ein kleines Gerät darüber gehalten – und fertig. In diesem Moment war man Zeuge einer Photopolymerisation. Klingt kompliziert – und für den Laien ist es das auch. Makromoleküle unterschiedlichen Aufbaus, die sich zu einer Struktur verknüpfen, nennt man Polymere. Bestimmte Polymere, vor allem aus der Material Familie der Acrylate (Sie kennen das Acryl-Harz vom Namen her), haben die Eigenschaft sich zu vernetzen, wenn sie mit starkem Licht wie z.B. UV-Licht in Kontakt kommen.

Durch die Vernetzung ändert sich ihre Struktur. Diese strukturelle Änderung kann z.B. in einer starken Zunahme an Festigkeit bestehen und das in erstaunlicher Geschwindigkeit. Je nach „Komposition“ der Zutaten kann diese Festigkeit eher nachgiebige, gummiartige oder spröde Eigenschaften aufweisen. Das Ergebnis kann transparent oder farbig sein. Das erklärt den Vorgang der schnell härtenden Füllung beim Zahnarzt und gleichzeitig die Technologie des Polyjet-Verfahrens bei unserer 3D Druck-Dienstleistung.

Neue Mischungen

Mischt man verschiedene dieser Photopolymere, indem man sie auf die verschiedenen Druckköpfe verteilt, kann man dementsprechend auch Modelle erzeugen, die verschiedene Eigenschaften aufweisen. Die Entwicklung und Herstellung dieser Acrylate und Methacrylate ist natürlich aufwendig und relativ kostenintensiv.

Simulierte Eigenschaften

Durch solche Zugaben erhalten die eingesetzten Polymere und ihre Beimengungen im Endergebnis Eigenschaften, die an verschiedene andere Kunststoff Materialien wie ABS oder PLA erinnern und ihnen gleichen. Daher spricht man hier von simulierender Eigenschaft.

Benötigt ein Auftraggeber also ein Modell, das sich besonders stoßfest, zäh und elastisch verhalten soll, verwendet der 3D-Druck Dienstleister zum Beispiel ein Polypropylen-simulierendes Polyjet Material, das sogar die optische Eigenschaft von Polypropylen aufweist.

Der Ablauf des Druckvorgangs

Nach der Konstruktion des Modells via CAD und der Eingabe in den Drucker fahren die Druckköpfe beim Polyjet-Verfahren ähnlich wie beim Tintenstrahldrucker als Einheit auf einer Schiene im Bauraum des Druckers vor und zurück. Bei jedem Lauf geben die Druckköpfe einige Partikel Photopolymer in Form der jeweiligen Schicht des Modells ab, die durch ein beständiges UV-Licht anschließend aushärten.

Die Schichtstärke beträgt dabei nur 0,016 mm also 16 Mikrometer. Das flüssige Photopolymer einer Schicht verläuft im Kontakt miteinander, bevor es verhärtet und bildet somit eine glatte und feine Oberfläche auch in den Rundungen. Schicht um Schicht wird das Modell aufgebaut, wobei die Geschwindigkeit des Vorgangs je nach verwendetem Material bei etwa 20 mm Höhe in der Stunde liegt.

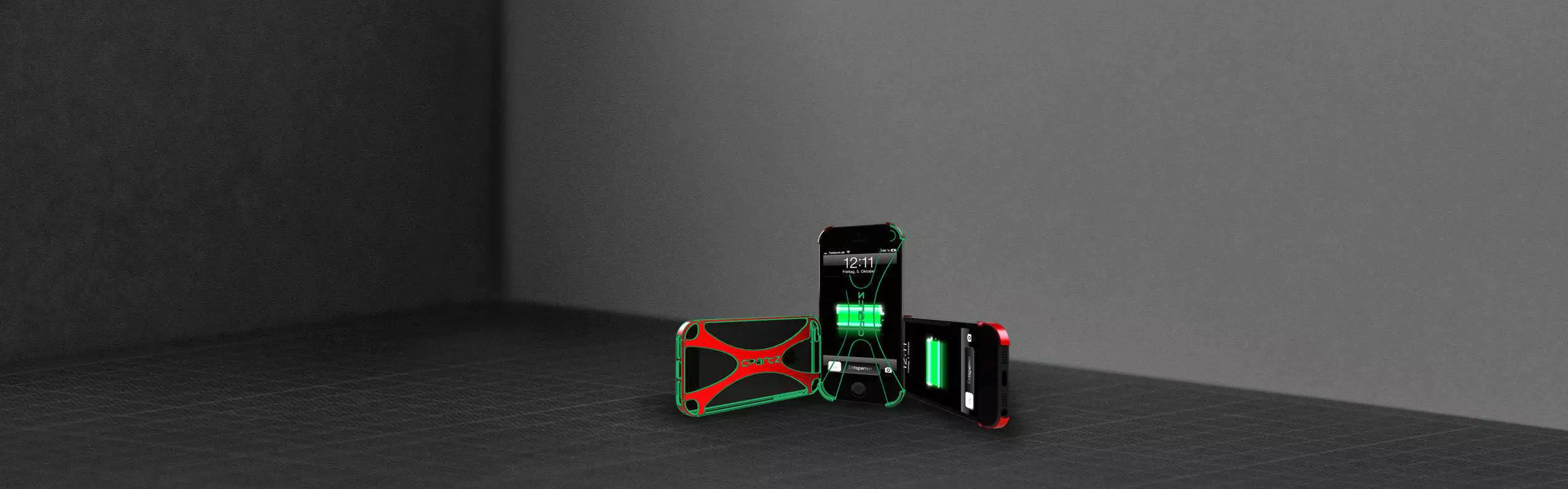

Unglaubliche Vielfalt beim Polyjet

Durch die Technik des Auftragens beim Polyjet-Verfahren sind Wandstärken von nur 0,1 mm realisierbar. Die Schichtstärke von 0,016 mm erzeugt Kreis- und Bogenverläufe von einer stufenlosen Genauigkeit, wie sie selbst in der3D Druck-Welt unerreicht sind. Eine weitere Besonderheit ist die Möglichkeit des Mischens verschiedener Materialien und damit die Eigenschaft der Schichten. Im gleichen Modell können dadurch Ebenen mit unterschiedlichen physikalischen, haptischen oder optischer Eigenschaft realisiert werden, ohne dass der Fertigungsprozess unterbrochen werden müsste. Mit großen Druckkartuschen wird ein Dauerdruck von bis zu 72 Stunden möglich. Die 3D Industriedrucker der Stratasys-Familie mischen in einem Arbeitsgang bis zu sechs verschiedene Farben und Materialien miteinander. Mit der Anlage erreicht die Druckgenauigkeit und Auflösung bei 3D Druck24 bis zu 600 dpi und lässt damit keine Wünsche offen.

Anwendungsmöglichkeiten

So vielfältig wie die eben beschriebenen Eigenschaften sind denn auch die Anwendungsmöglichkeiten, für die sich das Polyjet-Verfahren empfiehlt.

Nahezu in jedem Bereich moderner Fertigung, seien es Medizin, Elektronik, KFZ-Industrie, Flugzeug- und Raumfahrt, Kunst, Architektur oder Schmuckherstellung, überall werden Bauteile benötigt, die entweder als Urmodelle oder Prototypen für spätere Fertigungsverfahren dienen oder auch gleich als fertige Bauteile zum Einsatz kommen.

Die Herstellung solcher Teile mit Polyjet kommt immer dann in Frage, wenn Sie

- Mikroskopisch genaue Verläufe und Wandstärken benötigen

- Optisch und haptisch höchste Anforderungen stellen müssen

- Eigenschaften verlangen, die denen der späteren Serien-Bauteile möglichst nahe kommen sollen.

3D Druck-Dienstleistung mit Polyjet

Falls Sie schon sehr genau wissen, welches Bauteil Sie mit welcher Methode des Rapid Prototyping und mit welchem Material herstellen möchten, füllen Sie einfach unser Formblatt aus und erteilen Sie uns einen entsprechenden Auftrag. Wir freuen uns über Ihr Vertrauen. Natürlich konstruieren wir Ihr Modell auch gerne via CAD. In allen anderen Fällen aber setzen Sie sich bitte für einen Beratungs-Service mit uns in Kontakt.

Zu unserem Service als Ihr 3D-Druck Dienstleister gehört immer auch eine Beratung, die das wirtschaftlichste Ergebnis für Sie beinhaltet, das alle Ihre technischen und optischen Ansprüche erfüllt. Wir finden gemeinsam heraus, ob für Sie z.B. die Materialien FDM mit ABS, Polyjet mit Kunstharz oder SLS mit Nylon am meisten Vorteile bringt. Nur, wenn Sie langfristig mit unserem Service, der Arbeit und dem Ergebnis Ihrer Investition zufrieden sind, haben wir erreicht, was wir wollen.